PP中空板设备的模头设计

发布时间 | 2022-03-01

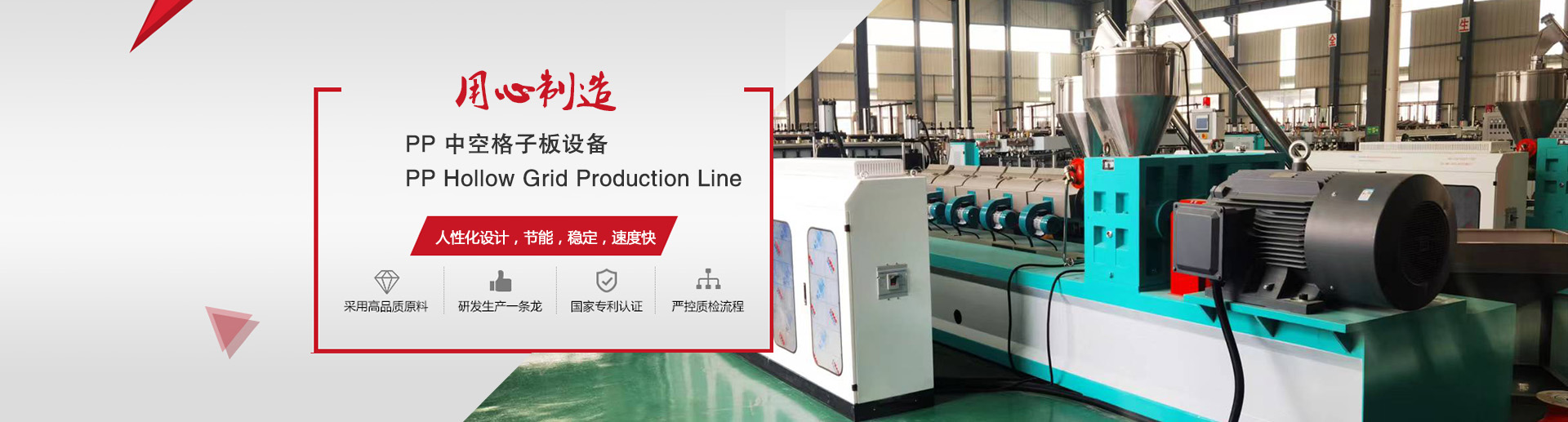

中空格子板的宽、厚尺寸差异较大,模具设计和调试十分困难。中空格子板形状简单,壁厚较薄,易冷却成型,宽的方向尺寸容易调整,因此PP中空板设备定型模的设计也相对简单。设计的困难在于口模流道的设计,口模的设计是实现宽幅门板模具平滑挤出的关键,而出料的均匀性是评价模具设计合理与否的重要指标。

以800X40整板门产品为例,介绍PP中空板设备的口模设计。

一、中空格子外形尺寸,根据普通型材挤压模的设计原则及经验,结合强度分析及螺丝位置排布确定。衣架式分流结构,是PP中空板设备中空格子模口模流道设计的关键;

二是内筋进料结构的设计。

为提高全强度,宽门板内部采用较多的内筋,内筋的厚度与主墙厚度基本一致;板材内筋与大面间的材料流动相互影响,容易产生缩痕、暗痕、光带等缺陷,影响型材的美观。因此,内筋布料宜采用单腔布料,单腔布料可以降低内筋布料与大织物布料之间的相互影响,从而减少以上缺陷。

原料从一个圆孔挤入一个联接头,该圆孔随挤出设备而异,一般宽门板模具所用的挤出机的挤出量较大,其主机接口为Φ80以上。为了实现由Φ80孔向宽度800度以上的矩形孔的扩展,采用传统的设计思想,门板两侧的流道比中心处的挤压流道长得多,从而使压力损失增加,结果是中间出料快,两侧出料慢。所以传统的设计思想是行不通的。

而且采用先进的“衣架”分流技术,即沿物料的流动方向,在中间部分设计阻流梭,增加中间部分的压力损耗,使整条流道的压力损耗趋于一致,从而满足整段内物料流动的均匀性。为保证流道加工工艺性及调试时修模方便,将连接头分为两部分,分别进行加工,然后通过螺丝将连接头紧固。

由于物料流动特性、挤压设备和挤压工艺参数各不相同,因此难以保证“衣架式”流道型腔尺寸的准确性。根据门板宽高比的实际经验,确定“衣架式”分流结构的流道型腔尺寸,是一种可行的PP中空板设备设计方法。

以800X40整板门产品为例,介绍PP中空板设备的口模设计。

一、中空格子外形尺寸,根据普通型材挤压模的设计原则及经验,结合强度分析及螺丝位置排布确定。衣架式分流结构,是PP中空板设备中空格子模口模流道设计的关键;

二是内筋进料结构的设计。

为提高全强度,宽门板内部采用较多的内筋,内筋的厚度与主墙厚度基本一致;板材内筋与大面间的材料流动相互影响,容易产生缩痕、暗痕、光带等缺陷,影响型材的美观。因此,内筋布料宜采用单腔布料,单腔布料可以降低内筋布料与大织物布料之间的相互影响,从而减少以上缺陷。

原料从一个圆孔挤入一个联接头,该圆孔随挤出设备而异,一般宽门板模具所用的挤出机的挤出量较大,其主机接口为Φ80以上。为了实现由Φ80孔向宽度800度以上的矩形孔的扩展,采用传统的设计思想,门板两侧的流道比中心处的挤压流道长得多,从而使压力损失增加,结果是中间出料快,两侧出料慢。所以传统的设计思想是行不通的。

而且采用先进的“衣架”分流技术,即沿物料的流动方向,在中间部分设计阻流梭,增加中间部分的压力损耗,使整条流道的压力损耗趋于一致,从而满足整段内物料流动的均匀性。为保证流道加工工艺性及调试时修模方便,将连接头分为两部分,分别进行加工,然后通过螺丝将连接头紧固。

由于物料流动特性、挤压设备和挤压工艺参数各不相同,因此难以保证“衣架式”流道型腔尺寸的准确性。根据门板宽高比的实际经验,确定“衣架式”分流结构的流道型腔尺寸,是一种可行的PP中空板设备设计方法。